Certificación de piezas rápidas

El reto

Los procesos de fabricación aditiva son todavía comparativamente nuevos. En muchas aplicaciones, por ejemplo en la ingeniería aeroespacial o médica, las piezas impresas en 3D deben aprobarse antes de que puedan utilizarse. Al final del proceso de desarrollo, los desarrolladores deben demostrar que la pieza puede soportar las cargas de diseño. En muchos casos, también tienen que demostrar que una pieza se comporta de la misma manera en una prueba de carga real que en una simulación FEM.

Para proporcionar esta evidencia, se llevan a cabo análisis estructurales con la ayuda de varias pruebas de carga. Por lo general, estos incluyen pruebas estáticas y dinámicas, análisis de vibraciones y pruebas de ciclo de vida.

La solución

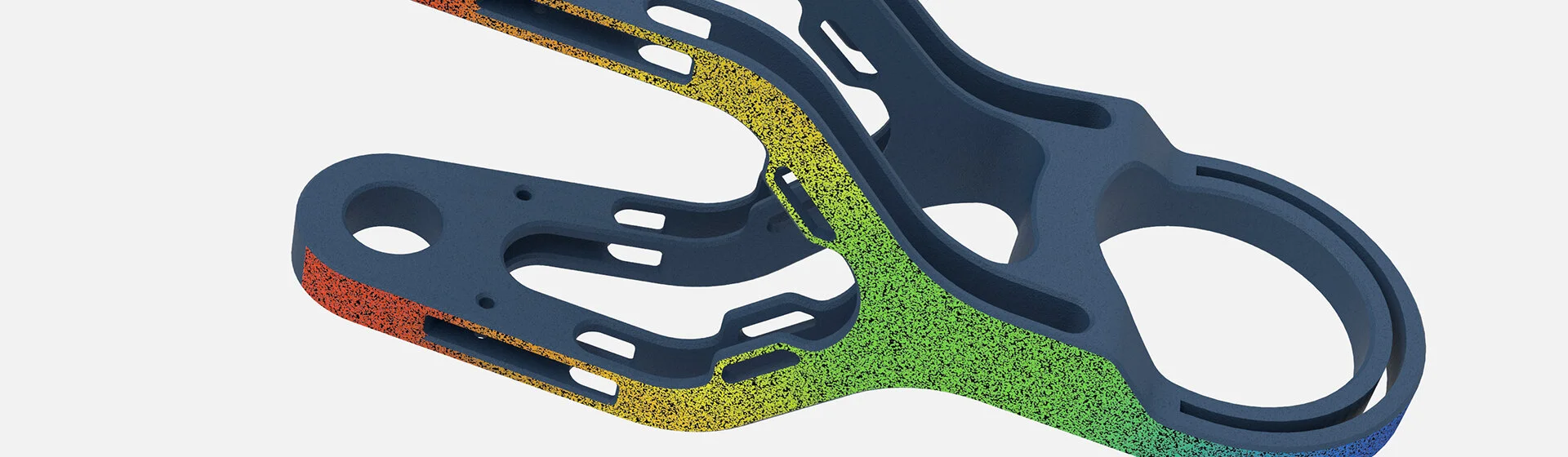

Con la ayuda del sistema ARAMIS, los usuarios pueden identificar la deformación y el desplazamiento de la superficie de la pieza en las pruebas de carga de forma dinámica en toda la superficie en 3D. Los resultados de la medición se pueden analizar en el software de evaluación asociado y también se pueden comparar directamente con los resultados de la simulación. Para hacer esto, los usuarios importan la simulación FEM al software de evaluación y la alinean 1: 1 con las mediciones de campo completo. En muy poco tiempo, el software ofrece una comparación visual de campo completo, que muestra en qué puntos se desvían los resultados de la prueba real de la simulación en toda la superficie.

Los resultados de esta comparación se pueden utilizar para optimizar los parámetros de simulación. Esto puede significar tener que adaptar el modelo de material para la simulación. Sin embargo, dado que ARAMIS también puede medir los parámetros de los límites de la prueba de la pieza, los usuarios también pueden identificar las desviaciones entre los parámetros de los límites de la prueba real y la simulación.

Si, por ejemplo, la rigidez de la sujeción de la pieza en la prueba difiere de las suposiciones utilizadas en la simulación, el usuario puede retroalimentar estos parámetros de contorno divergentes en la simulación. Esto permite a los ingenieros simular la carga en condiciones de contorno reales.

Si los resultados de la prueba de carga y la simulación coinciden, la pieza puede ser aprobada.

Los beneficios

Medición de deformación y desplazamiento de campo completo

en cualquier superficie 3D

Comparaciones de campo completo entre resultados de simulación y pruebas reales

directamente dentro del software

Diferencias entre los resultados de la medición y el cálculo

se muestran inmediatamente a través de áreas coloreadas, similares a las que se utilizan en el software FEM